PCB 回路基板業界では、生産プロセスに対して常に厳しい品質要件が課されてきました。その中でも、ソルダーマスクスクリーン印刷によって引き起こされる PCB 回路基板の赤みは、一般的な望ましくない現象です。これは、PCB の外観の美観に影響を与えるだけでなく、回路基板にも影響を与えます。パフォーマンスには品質リスクもあります。この記事 – PCB Equipment Network は、PCB 回路基板上のはんだマスク スクリーン印刷によって引き起こされる PCB 基板の赤みの原因と解決策を深く理解するのに役立ちます。

1. PCB基板ソルダーマスクスクリーン印刷で基板表面に赤みが生じる理由

1. ソルダーマスク層の厚さが標準に達していないか、気泡が残っています。

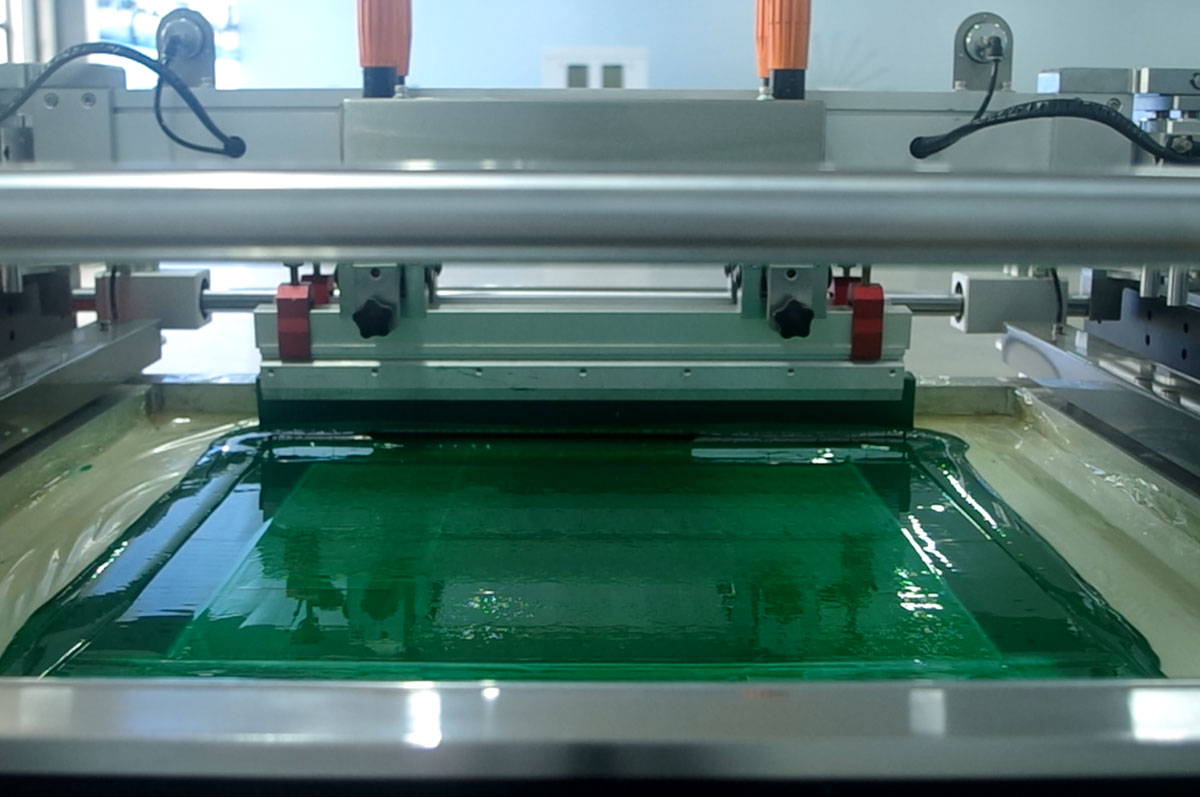

ソルダーマスク層とは、屋外環境などの要因による回路の影響を防ぐために、インクソルダーマスクスクリーンを印刷した後、回路基板上に覆われる保護層の層を指します。はんだマスク層の厚さが標準に達していない、または残留バブルがある場合、この段階では、酸化反応が高温環境に遭遇すると発生する傾向があり、ボード表面に赤みが発生し、貧弱になります。 PCBの品質。

ソルダーマスクスクリーン印刷に使用するインク自体に、インクの使用期限切れやインクの粘度上昇などの品質問題があると、ソルダーマスク層の保護効果が損なわれたり、回路を完全に覆わずに隙間などが残ってしまう場合があります。品質の抜け穴があり、最終的には基板表面の赤みなどの望ましくない現象につながり、未知のリスクを引き起こし、基板の性能や品質に影響を与える可能性があります。

3. フラックスとソルダーマスクインクが一致しません:

PCB プリント基板の品質の低下は、関連するプロセスまたは隣接するプロセスの調整中に発生することがよくあります。例えば、フラックスとソルダーレジストインクが合わなかったり、相性が悪かったりすると、競合や特性変化などが起こり、基板表面が赤くなってしまう場合があります。

2. 基板表面の赤みを引き起こす PCB 回路基板ソルダーマスク スクリーン印刷の解決策

1.PCB回路基板ソルダーマスクスクリーン印刷-生産前仕様の最適化:

はんだマスクインクの選択、インク粘度調整、インク品質の保存期間、フラックスおよびその他の関連消耗品の管理および運用基準、成形パラメータおよび原材料に起因する PCB 欠陥リスクを回避するための手順。

2.PCB 回路基板のはんだマスク スクリーン印刷の生産プロセスの最適化:

PCB 回路基板スクリーン印刷機は、科学的かつ合理的な比率を確保するために、印刷ニーズに基づいて標準化されたパラメーター構成を継続的に要約およびデバッグし、形成することで、持続的かつ安定した生産品質を確保します。

3.PCB 回路基板のはんだマスク スクリーン印刷 - 生産後の品質検査の最適化:

合理的な品質検査プロセス手順を開発し、問題をタイムリーに検出して損失の拡大を回避し、生産効率への影響を軽減します。

4.PCB 回路基板はんだマスク スクリーン印刷 - 従業員の生産トレーニング:

プロセス品質の問題を特定、診断、分析、解決する従業員の能力を向上させ、専門スキルと悪い問題の原理の理解を強化し、定期的な評価とトレーニングを実施し、従業員が効率的かつ正確に業務を遂行し、対応できるように標準的な操作手順を策定します。さまざまな問題をタイムリーに解決します。緊急事態。

3. PCB 回路基板のソルダーマスクスクリーン印刷により、基板表面が赤くなります。まとめると何をすればいいのか

PCB 回路基板のはんだマスク スクリーン印刷基板の赤みの問題は、生産プロセスでよくある問題ですが、複雑な問題ではありません。多くの場合、小規模かつ初期段階にすぎず、専門的でない標準化された工場で発生しやすいです。この問題を解決するには、企業の品質と包括性に影響を与えるこのような低レベルのエラーの発生を回避するために、適切な PCB 回路基板ソルダーマスクスクリーン印刷機機器と専門のオペレーターを選択する、専門的で標準化された操作手順に焦点を当てる必要があります。利点。

投稿日時: 2024 年 3 月 12 日