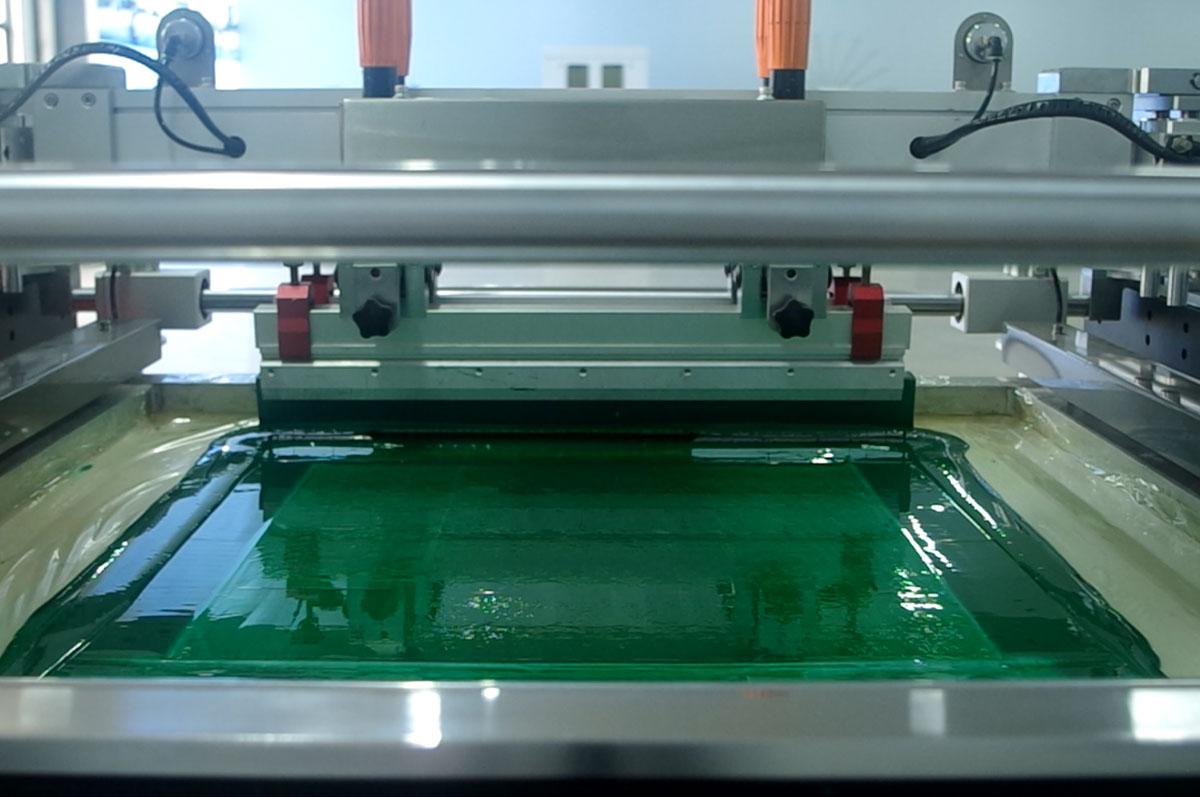

PCB 回路基板の品質と性能は、電子製品業界全体において決定的な役割を果たします。同じはんだマスクプロセスは、回路基板の品質を守るための重要な防御線でもあります。PCB メーカーのはんだマスク スクリーン印刷技術と装置の品質は、PCB 基板の品質に大きな影響を与えます。それは生産効率に大きな影響を与え、さらには工場の総合的な利益にも影響します。この記事では、PCB 回路基板テキスト/装置技術における 20 年の経験を活用して、PCB 回路基板ソルダーマスク スクリーン印刷機のプロセス操作とメンテナンスに関する 10 のヒントを紹介します。

1. ヒント 1

スクリーンメッシュの選択には多くの知識が必要です。さまざまな印刷ニーズに応じて、期待される印刷効果を得るには、適切なスクリーン メッシュを使用する必要があります。メッシュが小さいほど、印刷される細部はより理想的になりますが、メッシュが小さいほど優れているという意味ではありません。より良いのは、主にPCBボードはんだマスクスクリーン印刷機の機器の精度と印刷要件に依存します。

2. ヒント 2

スクリーンの張力が小さいと、工程中にスクリーンにストレスがかかり、緩み、印刷の鮮明さが不十分になるため、スクリーンの張力は通常中程度です。逆に張力が高すぎると、スクリーンが直接割れて破損する可能性があります。, したがって、スクリーンの張力調整はスクリーン印刷機の経験も試されます。

3. ヒント 3

スクリーンを清掃して交換する必要があります。スクリーン印刷を長期間続けるとインクが残り、スクリーンが詰まり不良品の原因となります。したがって、印刷品質への影響や損失や無駄の発生を避けるために、毎回の生産の前後に検査とデバッグを実行する必要があります。

4. ヒント 4

印刷フィルムは透明できれいでなければならず、欠陥や傷がないか検査する必要があります。画像の鮮明さを効果的に保証するために、使用前に必要な箇所に感光性接着剤を塗布する必要があります。

5. ヒント 5

印刷パラメータの設定は印刷効果に直接影響するため、生産前の機械テストは非常に重要です。印圧、時間、速度を現在の製品の印刷に適したパラメータに調整する必要があるため、印刷の品質、効率、安定性が効果的に向上します。無駄な基板の手直しやその他の現象をできるだけ避けるようにしてください。基板のモデル数が多いため、毎回生産を変更したり、機械を調整したりするのは非常に時間の無駄です。また、はんだマスクスクリーン印刷機の経験と技術に依存しているため、はんだマスクスクリーン印刷機のインテリジェントレベル、モデル変更と生産変更の速度は非常に重要であり、全体の生産効率に大きく影響します。

6. ヒント 6

インクは、ソルダーマスクスクリーン印刷の品質を左右する重要な要素の 1 つです。したがって、スクリーン印刷の効果を確保するには、専用のはんだマスクからインクを選択する必要があります。次に、ソルダーマスクの要件に従ってインクの色と年を選択する必要があります。

7. ヒント 7

インキの固化などの問題を防ぐためには、印刷中のメッシュの目詰まりを防ぐために、インキを定期的に撹拌して安定した状態に保つ必要があります。

8. ヒント 8

環境の温度と湿度を監視します。温度と湿度はインクの流動性と密着性に一定の影響を与えるため、スクリーン印刷の品質に不要な影響を与えないように、生産環境のパラメーターを把握し、それに応じて調整する必要があります。

9. ヒント9

PCB ボードのソルダー マスク スクリーン印刷の経験から学び、データと方法と技術を要約し、印刷の効率と品質に影響を与える関連性を発見し、プロセス フローを最適化することで、PCB メーカーに利益をもたらします。

10. ヒント 10

省略ほど良いものはありません。小さな見落としによる大きな損失を避けるために、各生産段階の品質検査に注意を払う必要があります。影響を軽減するために、時間内にそれらを発見してください。

上記の Xin Jinhui 氏が紹介した 10 のヒントに従うことで、PCB 回路基板のソルダー マスク スクリーン印刷プロセスをより適切かつスムーズに完了できるようになり、生産効率と製品品質が向上し、不必要な損失と無駄が回避され、総合的なメリットが効果的に促進されます。 。改善。上記の紹介が、貴社の PCB 回路基板ソルダーマスクスクリーン印刷機の操作、使用、メンテナンス、および生産プロセスに役立つことを願っています。

投稿時刻: 2024 年 3 月 6 日